Wat zijn de soorten lasmachines

Lassen als een soort verbinding van metalen bestaat al meer dan een eeuw en is over de hele wereld wijdverspreid. In de loop der jaren hebben de lasmethoden en apparatuur waarmee het wordt uitgevoerd veel veranderingen en verbeteringen ondergaan. Ook met de ontwikkeling van de vooruitgang, werden nieuwe lasmethoden en, dienovereenkomstig, nieuwe soorten lasmachines ontwikkeld.

inhoud

Basis classificatie

Voor de verbinding van metalen ontwikkelde vele soorten apparatuur, die niet alleen in ontwerp, maar ook door lassen verschilt. Lasmachines kunnen van de volgende types zijn.

- transformers. Bij dit type eenheid wordt de netspanning omgezet naar AC, maar met kenmerken die geschikt zijn voor lassen.

- gelijkrichters. De units zijn converters van wisselstroom in gelijkstroom, waardoor de lasboog stabieler wordt, en de lasnaad - meer kwalitatief.

- inverters. De lasomvormer zet de wisselstroom om in gelijkstroom, waarna de gelijkstroom wordt omgezet in een wisselende hoge frequentie en aan de uitgang wordt gelijkgericht, omdat de lasboog bij een gelijkstroom, zoals eerder vermeld, stabieler is.

- Halfautomatische Er zijn zowel een transformator als een omvormer.Op aggregaten wordt in plaats van elektroden een speciale draad gebruikt en wordt gelast in een beschermende gasomgeving. De apparaten kunnen koken in de continue boog-brandmodus en in de gepulseerde modus. Deze mogelijkheid heeft een inverter-pulseenheid.

- Generatoren lassen. Dit is een combinatie van een lasmachine (transformator of omvormer) met een generator. De laatste kan een benzine- of dieselmotor hebben. Deze apparaten worden gebruikt op plaatsen waar geen stroomvoorziening is.

Op lasmachines ziet u de volgende afkorting met betrekking tot de stromen waarmee ze werken:

- AC (Engelse wisselstroom) - deze letters geven wisselstroom aan;

- DC (Engelse gelijkstroom) - DC-markering.

Lasmethoden worden aangegeven met de volgende afkortingen.

- MMA (handmatige metaalboog) vertaalt als "handmatig elektrisch booglassen" (RDS). Dit is de traditionele en meest gebruikelijke methode om metalen producten te verbinden. Als additief bij apparaten werden stokelektroden met een beschermende coating (coating) gebruikt.

- MAG (metaalactief gas) - lasmethode, waarbij de boogvorming van het actieve gas op de boog plaatsvindt (koolstofdioxide CO wordt meestal gebruikt2).Deze methode wordt gebruikt op semi-automatische machines die elektrodendraad als additief gebruiken.

- MIG (Metal Inert Gas). Deze lasmethode maakt gebruik van inerte gassen zoals argon, helium en andere.De MIG-methode wordt ook gebruikt op semi-automatische lasmachines om non-ferrometalen en roestvrij staal te verbinden. Voor het lassen wordt draad van verschillende metalen gebruikt.

- TIG (Tungsten inert gas). Vertaald uit het Engels betekent het woord "Tungsten" "wolfraam". Lassen treedt op als niet-afsmeltende elektrode in een inert gas. Het optreden van de boog vindt plaats tussen het metaal en de elektrode van wolfraam. Het additief, dat wordt gebruikt als een metalen staaf, wordt direct naar de lasplaats geleid, actief geblazen met beschermend gas.

- PAW (Plasma booglassen) - dit is plasma lassen. Het wordt uitgevoerd met behulp van een gerichte geïoniseerde plasmastroom.

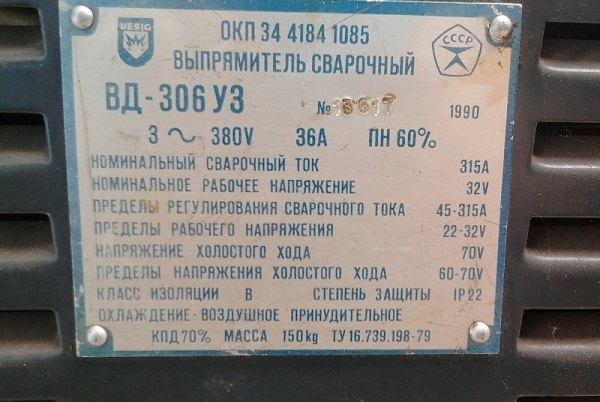

Op de naamplaatjes van de apparaten kunt u ook het label "PN" zien, wat staat voor "duur van de lading". Deze parameter wordt uitgedrukt in procent, waarbij de duur van de werking van de unit gelijk aan 10 minuten wordt genomen als 100%.

In de onderstaande foto is de MO van het apparaat gelijk aan 60%. Dit betekent dat hij na elke 6 minuten gebruik van het apparaat 4 minuten rust moet geven.

Maar zoals de praktijk laat zien, is dit precies de standaard werkingsmodus die wordt verkregen door een lasser als gevolg van technologische stops (vervanging van de elektrode of gelaste onderdelen, beweging op de werkplek, enz.).

transformers

De lastransformatoreenheid is een traditioneel en meest wijdverspreid type apparatuur voor contactlassen. De basis van het ontwerp is om te verminderen transformator. Hij is bezig met het omzetten van de spanning geleverd door het net in een stroom die geschikt is om te lassen.

Om de stroom in deze eenheden te wijzigen, wordt meestal de methode van het oprollen van verplaatsingen ten opzichte van elkaar gebruikt.

Opvallende kenmerken

Een onderscheidend kenmerk van de transformatorlasser is dat wisselstroom wordt aangelegd aan de elektrode. Dat wil zeggen, de conversie is ingeschakeld. alleen spanning. Dientengevolge neemt de metaalspatten toe, wat de kwaliteit van de naad beïnvloedt. De efficiëntie van transformatoren is ongeveer 80%, omdat de meeste energie wordt verspild aan het verwarmen van het "strijkijzer" van het apparaat.

De units zijn onderverdeeld in huishoudens en genereren stroom tot 200 A, semi-professioneel en professioneel, tot 300 A en meer dan 300 A, respectievelijk.Om het apparaat onder huishoudelijke omstandigheden te gebruiken, wordt een elektrische enkelfasige stroom van 220 V gebruikt, maar professionele apparatuur maakt meestal gebruik van een driefasenstroom met een spanning van 380 V.

Transformatoren werken meestal met elektroden van 2 tot 5 mm. Meer nauwkeurige informatie hierover vindt u in het paspoort van het apparaat.

Toepassingsgebied

Transformatorlassers zijn niet-pretentieloze apparaten en worden op bijna alle gebieden van menselijke activiteit gebruikt waar lasverbindingen van ferrometalen vereist zijn. De apparaten worden gebruikt voor de volgende doeleinden:

- verbinding van metalen constructies op de bouwplaats;

- leggen en repareren van pijpleidingen;

- lassen van afvoerbuizen;

- verbinding van plaatmaterialen, zowel in een verbinding, als met een overlapping.

Voors en tegens

De voordelen van apparaten van het transformatortype omvatten het volgende:

- lage kosten van de eenheid, inclusief het onderhoud ervan;

- hoge betrouwbaarheid;

- gemak van reparatie;

- betrouwbaarheid en bedieningsgemak;

- Efficiëntie tot 80%;

- eenvoud van ontwerp.

Nadelen van transformers:

- aanzienlijk formaat en zwaar gewicht - van enkele tientallen tot honderd kilo en meer, wat het transport bemoeilijkt;

- onstabiele boog;

- metaalspuiten;

- middelmatige hechtkwaliteit;

- problemen bij het ontsteken van de boog;

- gevoeligheid voor spanningsdalingen in het netwerk;

- Voor het uitvoeren van laswerk van hoge kwaliteit moet een medewerker over bepaalde kwalificaties en ervaring beschikken.

Lasgelijkrichters

Deze apparaten zijn een verbetering van transformatorlassers en kunnen ermee werken continue en stabiele boogdat heeft een positief effect op de kwaliteit van de naad. Vanwege de eenvoud van het ontwerp, kunnen zelfs onervaren gebruikers met dit apparaat werken.

Opvallende kenmerken

In de constructie van de eenheid is, naast de step-down transformator, een diodebrug, evenals elementen voor het aanpassen van de stroomspanningskarakteristieken (I - V), bescherming en startelementen. Dankzij de transformator en de gelijkrichtereenheid wordt niet alleen de spanning van de inkomende stroom verminderd, maar deze wordt ook omgezet in een constante. Door de toevoer van gelijkstroom naar de elektrode wordt het spatten van het metaal verminderd, de boog gedraagt zich stabieler dan op transformatorinrichtingen en de naad is respectievelijk van goede kwaliteit.

Toepassingsgebied

DC lasmachine is ontworpen voor de volgende doeleinden.

- Verbinding door lassen van corrosiebestendige metalen, gelegeerd en koolstofstaal MMA-DC-methode. Elektroden met een cellulose of basische bekleding kunnen met de inrichting worden gebruikt.

- Voor argonlassen alle metalen, behalve aluminium en legeringen op basis daarvan, de methode van TIG-DC, dat wil zeggen niet-afsmeltende elektrode. Deze methode is beschikbaar als de gelijkrichter is voltooid met BUSP-TIG (besturingseenheid voor lasprocessen).

- Voor het delen met de feeder van een elektrodedraad, en ook de voedingseenheid. Deze combinatie maakt van een gewoon apparaat een semi-automatische lasmachine. MAG-DC- en MIG-DC-methoden.

Lassen gelijkrichters worden veel gebruikt in de techniek en scheepsbouw, in de bouw, tijdens het leggen van pijpleidingen, evenals in de huishoudelijke sfeer. Apparaten kunnen stationair en mobiel zijn, uitgerust met een chassis.

Voors en tegens

De belangrijkste voordelen van lasgelijkrichters:

- verbeterde efficiëntie;

- geminimaliseerde vermogensverliezen;

- goede naadkwaliteit;

- eenvoud van ontwerp;

- stabiele boog;

- weinig ruis;

- verbeterde dynamische prestatiestroom;

- Arc ontsteking betrouwbaarheid;

- een kleine hoeveelheid spatten wordt geproduceerd tijdens het lassen;

- de mogelijkheid om roestvrij staal en non-ferro metalen te koken.

Nadelen apparaat:

- groot gewicht;

- "Drawdown" van spanning in het elektriciteitsnet;

- gevoeligheid voor spanningsvallen;

- hoge prijs in vergelijking met de transformatorapparatuur.

inverters

Dit soort lasmachines zijn apparaten die zorgen voor een betrouwbare en hoogwaardige verbinding van metalen. Omvormers - genoeg populaire eenheden, zowel onder professionals als onder huismeesters dankzij het kleine gewicht, de compacte afmetingen, hoge kwaliteit van het lassen en een redelijke prijs.

Opvallende kenmerken

Een onderscheidend kenmerk van omvormers is dat de stroom, beginnend bij de ingang van het apparaat en eindigend met de uitvoer ervan, verschillende transformaties ondergaat:

- wisselstroom die uit het lichtnet of de generator komt, gaat naar de primaire gelijkrichter, waar deze wordt omgezet in een constante;

- verder wordt de gelijkstroom, die loopt door een invertereenheid bestaande uit een groep transistoren, opnieuw variabel, maar reeds met een verhoogde oscillatiefrequentie (tientallen kilohertz);

- hoogfrequente stroom valt op een step-down transformator, waarbij gelijktijdig met een afname van de spanning, de stroomsterkte meerdere keren toeneemt;

- de stroom bereikt de secundaire gelijkrichter, die al is geïnstalleerd aan de uitgang van de unit, waar deze weer wordt geconverteerd naar een constante en vervolgens wordt verzonden naar de elektrode.

Dankzij het gebruik van een omzetteromzetter wordt het mogelijk om de stap-omlaagtransformator en daarmee de afmetingen van het apparaat te verkleinen. De omvormer heeft ook een vrij hoog rendement - niet minder dan 90% en wordt gekenmerkt door lasnaden van hoge kwaliteit.

De apparaten zijn uitgerust met thermische beveiliging, bescherming tegen spanningspieken, de functie van "hot start" en bescherming tegen het plakken van de elektrode.

Toepassingsgebied

Lasomvormers worden gebruikt voor elektrisch booglassen (MMA) met stokelektroden, evenals TIG-, MIG- en MAG-lassen. als onderdeel van semi-automatische stations. Een dergelijke mogelijkheid doet zich voor als u er een draadtrekmechanisme (met een besturingseenheid) op aansluit, dat u in China kunt kopen. Maar meestal worden inverters gebruikt als draagbare MMA-eenheden op de bouwplaats, tijdens de reparatie- en installatiewerken, voor lasdraden, en ook in de huiselijke sfeer voor de verbinding van metalen.

Vaak worden inverters gebruikt. in lasgeneratoren. Deze gecombineerde unit kan werken in veldomstandigheden en op bouwlocaties op afstand van het elektriciteitsnet. Benzine lasgenerator is goedkoper dan diesel, en kan worden gebruikt voor huishoudelijke doeleinden, inclusief als een autonome energiecentrale.

Voors en tegens

Omvormers zijn universeel in hun gebruikseenheden, zowel voor stuiklassen als voor overlappende delen, en hebben de volgende positieve eigenschappen:

- verhoogde efficiëntie (tot 95%);

- compact formaat en laag gewicht (4-10 kg), zodat u het apparaat gemakkelijk kunt vervoeren;

- lassen van hoge kwaliteit dankzij het grote aantal instellingen;

- elektrische boogstabiliteit;

- kan als lasapparaat worden gebruikt voor koperdraden;

- Nieuwkomers kunnen met deze apparatuur werken;

- alle soorten elektroden kunnen met het apparaat worden gebruikt;

- PN bij inverters bereikt 80%.

De nadelen van omvormers zijn echter behoorlijk merkbaar.

- De hoge prijs van het apparaat.

- Dure reparatie. Reparatie van een defecte IGBT-eenheid kost de helft van de kosten van een nieuwe omvormer.

- Gevoeligheid voor stoffigheid van de kamer. Stof, bezinksel op de radiatoren van transistoren, vermindert de warmteoverdracht aanzienlijk, waardoor ze oververhit raken.

- Bij lage temperaturen vormt het condensaat zich op de elektronische platen, waardoor ze kunnen uitbranden.

Halfautomatisch lassen

Halfautomatische machines zijn units die meestal door professionals worden gebruikt voor het lassen van metalen, ook andere. Volgens statistieken wordt bijna 70% van alle laswerkzaamheden in Rusland uitgevoerd met behulp van semi-automatische machines.

Opvallende kenmerken

Dit type lasapparatuur bestaat uit:

- laseenheid van transformator of inverter type;

- apparaten die de elektrodedraad voeden;

- slang branders;

- cilinder met een beschermend gas.

Het lasproces vindt plaats met behulp van speciale draaddienst doen als een elektrode. De plaats van het smeltbad wordt geïnjecteerd met beschermend gas (meestal koolstofdioxidegas) om te voorkomen dat zuurstof het uit de lucht binnendringt. De draadaanvoersnelheid en de gasstroomsnelheid in het halfautomatische apparaat kunnen worden aangepast om een optimale naadkwaliteit te bereiken.

Op semi-automatische apparaten is het mogelijk om zowel met gas als zonder gas te werken, met behulp van een draad met een poederbedekking.De beschermende coating op hoge temperatuur, verdampend, creëert een beschermende gasomhulling voor het smeltbad.

Toepassingsgebied

Halfautomatisch lassen, een moderne uitrusting, is bij uitstek geschikt voor toepassing in grote en middelgrote fabrieken, in zorgcentra en thuiswerkplaatsen. Met behulp van een semi-automatische inrichting is het mogelijk om praktisch alle metalen, van elke dikte te koken, om laswerk van hoge kwaliteit te bereiken, waarna verwerking van naden voor het verwijderen van slakken praktisch niet vereist is.

Het belangrijkste onderscheidende kenmerk van halfautomatische apparaten is het lassen van dunne plaatmetalen (vanaf 0,5 mm). De meeste van deze eigenschappen van het apparaat zijn handig wanneer carrosserieherstelwaarbij je soms een nette naad moet maken zonder doorbranden van metaal, omdat andere apparaten daar niet toe in staat zijn.

Voors en tegens

De voordelen van semi-automatische machines zijn als volgt:

- hoge kwaliteit van de naad;

- minimale spatten van metaal in het proces van het apparaat;

- hoge prestaties;

- dankzij het werk van de eenheid met de draad is het mogelijk om te doen lange naden zonder stoppen voor vervanging van gereedschap;

- samengestelde dunne metaalplaten;

- samengestelde non-ferro metalen en roestvrij staal;

- de naden zijn niet bedekt met slakken, dus de tijd wordt niet verspild aan het verwerken ervan.

Nadelen van semi-automatisch:

- er is gasapparatuur nodig en omdat de gasfles een grote massa heeft, is het moeilijk om alle apparatuur te verplaatsen;

- bij het werken in de open lucht bescherm de brander tegen de winddie het beschermende gas afblaast;

- hoge prijs van apparatuur.

Argonbooglassen

De naam van deze methode, die niet moeilijk te raden is, komt van het gas dat als een beschermend middel wordt gebruikt. Argon-booglassen kan structuren creëren door metalen met elkaar te verbinden die niet door andere methoden kunnen worden verbonden.

Opvallende kenmerken

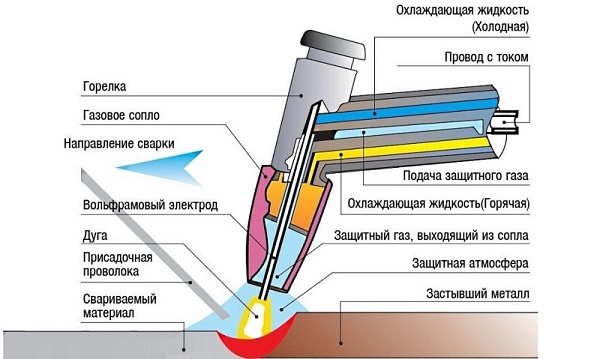

Argon is zwaarder dan zuurstof, dus het dringt gemakkelijk in het smeltbad en beschermt het tegen oxidatie door zuurstof. Lassen volgens deze methode wordt uitgevoerd met behulp van conventionele, smeltelektroden, en wolfraamdie niet smelten tijdens het werkproces (TIG-methode).

Het lassen is als volgt.

- Argon wordt in de brander gevoerd en verlaat zijn mondstuk.

- Een elektrische boog wordt aangestoken tussen het te verbinden metaal en de elektrode.Omdat de boog een hoge temperatuur heeft, beginnen de randen van de te verbinden delen te smelten.

- Op de plaats waar de boog werkt, wordt het additief gevoed, wat een draad kan zijn. De tooling kan zowel automatisch als handmatig zijn.

- De draad, smeltend, vult de opening tussen de samengevoegde elementen en vormt een naad.

- Tijdens de werking van de unit wordt de brander met water gekoeld via een systeem van leidingen die erop zijn aangesloten.

Het is vermeldenswaard dat het bijna onmogelijk is om de boog in argon te ontsteken vanwege de hoge ionisatiesnelheid van dit gas. Hiervoor is een hogere spanning vereist. Gebruik daarom voor het ontsteken van de boog een instrument dat een oscillator wordt genoemd die hoogspanning en hoogfrequente spanningen levert aan de elektrode. Dit zorgt voor de ionisatie van het gas in de opening tussen de elektrode en het te lassen metaal, waar de elektrische boog optreedt.

Toepassingsgebied

Argon lasmethode wordt veel gebruikt om alle soorten metalen te verbinden. Maar in de meeste gevallen wordt het gebruikt voor het lassen van aluminium en roestvrij staal. bij benzinestations. Als het nodig is om een radiator of een buis in een airconditioner te lassen, is er geen betere manier dan argon-booglassen om een scheur in de behuizing van de versnellingsbak te vinden.

Bovendien wordt het argonapparaat gebruikt voor het lassen van duraluminium, gietijzer, titanium, koper, silumin en andere metalen, inclusief non-ferro en legeringen op basis daarvan. Een andere gebruikte argonlasmachine om delen van een complexe vorm te verbindenBijvoorbeeld bij het maken van gesmede producten voor interieurs: schermen van open haarden, meubels, kroonluchters, poorten, etc.

Voors en tegens

De voordelen van de argon-eenheid omvatten het volgende:

- betrouwbare en strakke verbinding;

- vanwege de lage warmte van de aangesloten onderdelen thermische vervorming van het product treedt niet op;

- verschillende metalen kunnen worden samengevoegd;

- Lasmaterialen worden met hoge snelheid uitgevoerd.

Nadelen van argonbooglassen:

- complexe apparatuur;

- Om met de apparatuur te werken zijn vakbekwame, ervaren professionals nodig.

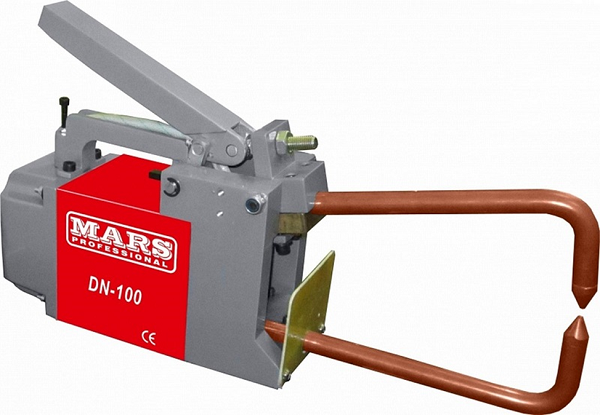

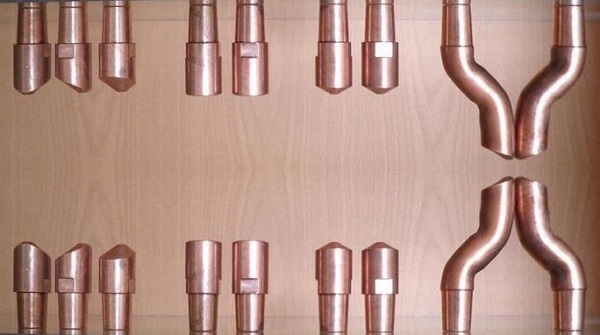

Puntlasmachines

De puntlasmachine is type contactapparaten en nogal geëist als een methode voor het combineren van metalen.Bij deze methode worden metalen verbonden door een of meerdere punten op een bepaalde afstand. Zowel de structuur als de grootte van het punt hangen af van de sterkte van de verbinding. De kenmerken van het punt worden beïnvloed door: eigenschappen van de elektroden, kracht en tijd van compressie, huidige parameters, eigenschappen van het metaal van de te verbinden onderdelen.

Opvallende kenmerken

Meest gebruikt voor puntlasmachines condensatoren in hun samenstelling hebben. Deze laatste accumuleren energie en geven deze op het moment van aansluiten weg. Dit vormt een laspuls met een hoge stroomsterkte, zodat de te verbinden delen worden gelast op het contactpunt van de elektroden.

Elektroden voor dit apparaat kunnen verschillende vormen hebben, zoals weergegeven in de volgende foto.

Door een zeer korte puls (honderdsten of duizendsten van een seconde) wordt het bereik van blootstelling aan hoge temperaturen geminimaliseerd, waardoor het mogelijk is metalen met een dikte van 0,1 mm te combineren.

Toepassingsgebied

Voor puntlassen kunnen de volgende toepassingen worden onderscheiden.

- Vervaardiging van gestempelde structuren met gelijktijdige puntverbinding van onderdelen, bijvoorbeeld in de auto- en vliegtuigindustrie,bij het creëren van een komische techniek, evenals andere technologie, waarvan het ontwerp delen van de profielvormen omvat.

- Instrument maken. In dit gebied worden puntmethoden voor het verbinden van onderdelen gebruikt bij de fabricage van miniatuur-samenstellingen en instrumentenkoffers van dunwandige materialen.

- Autoreparatiewinkelsbezig met lichaamsherstel.

Voors en tegens

De voordelen van gedraaid metaallassen zijn onder meer:

- hoge prestaties (in het productieproces is volledig geautomatiseerd);

- laselektroden kunnen worden geïnstalleerd op robotmanipulators, op automatische lijnen;

- er zijn geen vulmaterialen nodig;

- hoge kwaliteit van gelaste verbindingen;

- de mogelijkheid om zeer dunne delen aan te sluiten;

- hoge kwalificatie van de operator is niet vereist.

Nadelen van de methode:

- het is onmogelijk om ongelijke metalen te verbinden;

- naadlekkage;

- de complexiteit van het ontwerp van het compressiemechanisme, evenals de laskop;

- hoge prijs van stationaire apparatuur.

Gaslassen

Dit is een elektrodeloze methode voor het verbinden van metalen producten, die gemakkelijk te gebruiken is, geen bron van elektriciteit en dure apparatuur vereist.

Opvallende kenmerken

Bij gaslassen vindt de verbinding van metalen plaats door het smelten van de randen van het onderdeel en de lasdraad, die worden verhit door een gerichte stroom verbrandingsgas die uit de toorts komt. Efficiënte en stabiele gasverbranding in de brander wordt geleverd door een mengsel van acetyleen en zuurstof te creëren. Naast het gebruik van acetyleen, wordt waterstof vaak gebruikt om de productiviteit te verhogen.

Waterstof lasmachine (elektrolyse) is veiliger in gebruik en wordt gekenmerkt door de vorming van hoogwaardige naden. In plaats van een gasfles wordt een speciale eenheid, een elektrolyseerder genaamd, gebruikt waarin water wordt afgebroken tot zuurstof en waterstof. Dit proces is te wijten aan het effect van elektrische stroom op water. Vervolgens komt de waterstof door de slang naar de brander en vindt het lasproces op de gebruikelijke manier plaats, zoals bij het gebruik van flessengas.

Toepassingsgebied

Gaslasapparatuur wordt gebruikt voor de volgende doeleinden:

- samengestelde metalen zoals aluminium, silumin, lood, koper, roestvrij staal, ferro en andere soorten metalen;

- lassnacks en het installeren van patches op metalen producten;

- hermetische verbinding van pijpen met kleine en middelgrote diameter, met inbegrip van dunwandige;

- messing coating aan deklaag op metalen delen;

- productie van verschillende containers en schepen.

Tip! Naast de combinatie van metalen worden gastoortsen gebruikt voor het snijden van metalen met verschillende diktes.

Voors en tegens

Voordelen van gaslassen:

- dure apparatuur is niet vereist;

- beschikbaarheid van verbruiksgoederen;

- energiebron is niet vereist;

- aanpassing van de vlamsterkte en mate van verwarming van het onderdeel is mogelijk.

Nadelen van de methode:

- lange opwarming van het metaal in vergelijking met booglassen;

- groot gebied van blootstelling aan hitte;

- de kosten van acetyleen en zuurstof zijn hoger dan de kosten van elektriciteit, als dezelfde laswerkzaamheden worden uitgevoerd ter vergelijking, met behulp van beide methoden;

- lage werksnelheid bij het verbinden van dikke delen, aangezien er een aanzienlijke warmtedissipatie door het werkstuk is;

- de methode is moeilijk te automatiseren;

- gebruikte gassen (acetyleen en zuurstof) zijn zeer explosief;

- nogal omvangrijke apparatuur, die transport vereist om te bewegen.

Inductie lassen

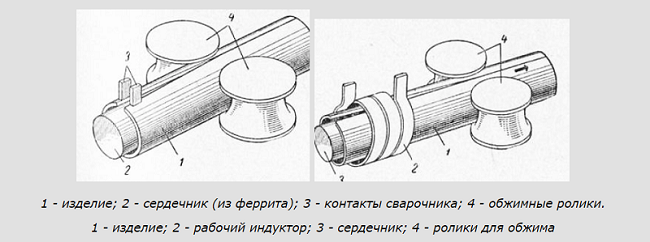

Inductiemethode voor het verbinden van metalen producten genaamd hoge frequentie. Volgens het werkingsprincipe verschilt de inductieapparatuur aanzienlijk van de traditionele en is deze behoorlijk relevant, vooral bij de productie. Het lasproces is als volgt. Eerst wordt het onderdeel verwarmd door een hoogfrequente inductiestroom. Na het verhitten van het werkstuk wordt het met behulp van rollen gecomprimeerd, waardoor de randen worden gelast.

Meestal wordt inductielasapparatuur gebruikt in industrieën die zich bezighouden met vrijgave van naadgelaste buizen.

Voordelen van de inductiemethode voor het combineren van metalen:

- snelle verwarming van het werkstuk en hetzelfde snelle lassen;

- verbinding heeft een hoge kwaliteit en duurzaamheid;

- de naad is glad, zonder krassen.

Nadelen van de methode:

- moeilijk om de opening tussen het werkstuk en de spoel te behouden;

- hoog stroomverbruik;

- na het lassen is het moeilijk om de binnenzoom te reinigen.

Plasma lassen

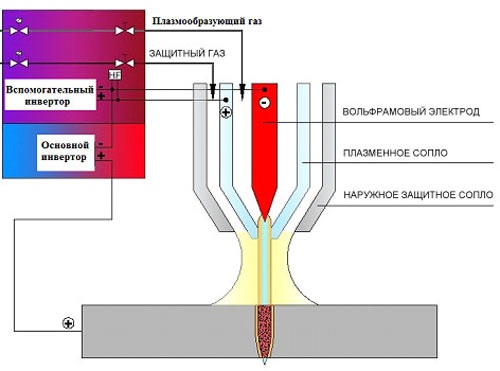

Apparaten voor het hardsolderen, snijden en lassen van metalen in plasma zijn tamelijk wijdverspreid, vanwege hun vermogen om de bovengenoemde taken in een korte tijd en met hoge efficiëntie uit te voeren.

Opvallende kenmerken

Plasma lassen is vergelijkbaar met argon, maar het hele proces vindt plaats met behulp van plasmastroom. De basis van het plasma is een geïoniseerd gas, dat in de juiste richting wordt gestuurd.

Om een conventionele boog in een plasmaboog te transformeren, dat wil zeggen om zijn temperatuur en vermogen te verhogen, wordt het plasma-vormende gas krachtig ingeblazen, waarna de boog wordt gecomprimeerd. Om de boog te comprimeren, gebruikt u op het apparaat het apparaat een plasmatoorts genoemd. Zijn hoofdtaak is het verminderen van de doorsnede van de boog, die zijn kracht en energie vergroot. Tijdens de werking van de eenheid worden de plasmabranderwanden onderworpen aan waterkoeling, aangezien de temperatuur van het plasma dat zich daarin vormt 30.000 ° C bereikt, terwijl de gebruikelijke boog een temperatuur heeft van slechts 5000 ° C.

Ook tijdens de boogcompressie wordt een plasma-vormend gas in zijn gebied geïnjecteerd, waar het, bij verwarming, ioniseert en zich 50-100 keer uitbreidt. Verder verlaat dit gas de spuitmond met hoge snelheid, waardoor de combinatie van thermische en kinetische energie een krachtige plasmastroom vormt.

Toepassingsgebied

Plasmalassen wordt veel gebruikt in de techniek, de automobielsector, vliegtuigen en raketten, waar het nodig is hoge nauwkeurigheid en kwaliteit van verbindingsdelen van verschillende metalen. Ook wordt dit type eenheid gebruikt bij de constructie van gaspijpleidingen, verwarmingsnetwerken, oliepijpleidingen onder hoge druk, energiecentrales en andere voorzieningen.

Microplasma-lassen wordt gebruikt bij de productie, waarbij het bijvoorbeeld nodig is om een dunne plaat te verbinden bij het maken van instrumenten.

Plasmagroepen kunnen metalen combineren met een dikte van 0,025 mm. De naad heeft tegelijkertijd een minimale breedte en een kleine zone met thermische invloed elimineert de vervorming van het product.

Daarnaast is het plasma met succes snijdt metalen. Daarom worden deze apparaten veel gebruikt voor plasmasnijden met hoge snelheid.

Voors en tegens

De voordelen van de plasma lasmachine omvatten:

- klein formaat van de boog, wat nauwkeurig werken mogelijk maakt;

- hoge plasmatemperatuur versnelt de workflow;

- kan werken alle metalen en niet-metalen materialen (snijden van beton, glas, keramische tegels, enz.), hetgeen niet door een laseenheid kan worden gedaan;

- Alleen een bril kan worden gebruikt om uw ogen te beschermen;

- boogstabiliteit;

- zeer dikke delen kunnen worden gekookt;

- gebruiksgemak;

- compact en lichtgewicht.

De nadelen van de eenheden:

- de aanwezigheid van ultraviolette straling;

- lucht ionisatie positief geladen ionen, wat bijvoorbeeld niet de lasermethode is;

- schadelijke metaaldampen komen in de omringende lucht terecht.

Bovendien hebben plasma lasmachines hoge kosten (vanaf 100.000 wrijvingen), en niet alle bedrijven in het middensegment kunnen het zich veroorloven deze apparatuur aan te schaffen. Maar de plasmasnijder heeft een redelijkere prijs (vanaf 20.000 roebel) en is beschikbaar voor privé, kleine workshops.

/rating_off.png)